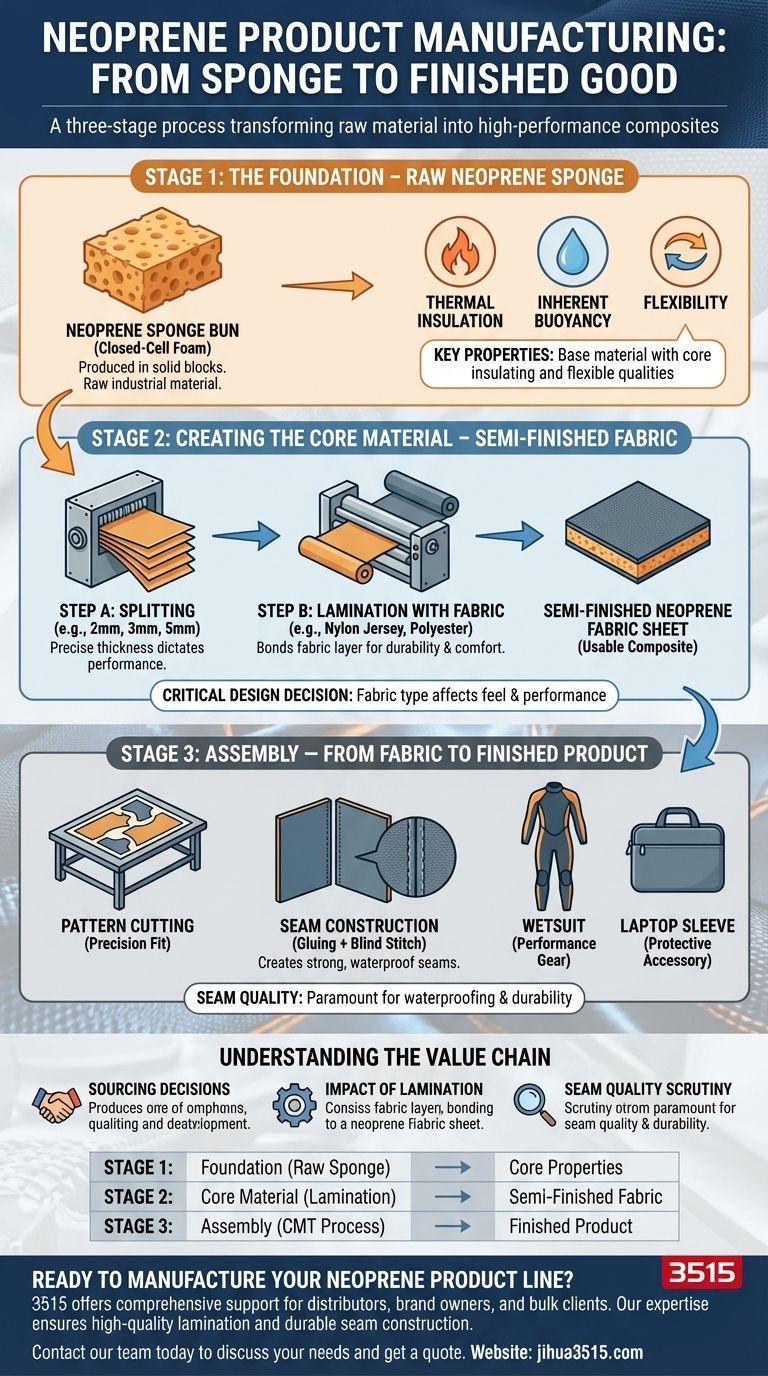

يعد تصنيع منتج النيوبرين عملية مميزة تتكون من ثلاث مراحل. تبدأ بالإسفنج النيوبرين الخام، والذي يتم تحويله بعد ذلك إلى قماش شبه مصنع وقابل للاستخدام من خلال الترقيق، وأخيرًا يتم تجميعه في منتج نهائي مثل بدلة الغوص أو غطاء الكمبيوتر المحمول. تضيف كل مرحلة خصائص وظيفية محددة للمنتج النهائي.

فهم عملية تصنيع النيوبرين يعني إدراك كيفية تحويل مادة خام بسيطة إلى مركب عالي الأداء. تكمن القيمة الرئيسية ليس فقط في التجميع النهائي، ولكن في الخطوة الوسيطة لإنشاء القماش المرقق نفسه.

المرحلة 1: الأساس – إسفنج النيوبرين الخام

ما هو إسفنج النيوبرين؟

تبدأ العملية بالمواد الأساسية، المعروفة باسم إسفنج أو رغوة النيوبرين. هذا مطاط صناعي (بولي كلوروبرين) تم توسيعه في بنية رغوية مغلقة الخلايا.

عادة ما يتم إنتاجه وشحنه في كتل كبيرة وصلبة أو "قوالب". في هذه المرحلة، يكون مادة صناعية خام، ليست مناسبة للاستخدام المباشر في معظم منتجات المستهلكين.

الخصائص الرئيسية في هذه المرحلة

يتمتع الإسفنج الخام بالخصائص الأساسية التي تجعل النيوبرين ذا قيمة كبيرة: عزل حراري ممتاز، طفو متأصل، ومرونة. يحدد التركيب الكيميائي المحدد قابليته للتمدد وكثافته الأولية.

المرحلة 2: إنشاء المادة الأساسية – قماش شبه مصنع

هذه هي المرحلة الأكثر أهمية، حيث يتم تحويل الإسفنج الخام إلى المادة المتنوعة التي يتعامل معها المصممون والمصنعون. غالبًا ما يتم بيع هذا المنتج شبه المصنع بمفرده.

الخطوة أ: تقطيع الإسفنج

يتم تقطيع كتل النيوبرين الكبيرة، أو "تقشيرها"، إلى صفائح بسماكة دقيقة وموحدة. هذه السماكة (على سبيل المثال، 2 مم، 3 مم، 5 مم) هي واحدة من أهم المواصفات، حيث أنها تحدد بشكل مباشر عزل المنتج النهائي ومرونته.

الخطوة ب: الترقيق بالقماش

ثم يتم ترقيق صفائح النيوبرين المقسمة الخام عن طريق ربط طبقة قماشية بجانب واحد أو كلا الجانبين. هذا أمر بالغ الأهمية للمتانة والراحة ضد الجلد والمظهر.

تشمل الأقمشة الشائعة الاستخدام النايلون جيرسي للتمدد والمتانة أو البوليستر لمقاومة الأشعة فوق البنفسجية وحيوية الألوان. يؤثر نوع القماش المستخدم بشكل كبير على ملمس وأداء المنتج النهائي.

النتيجة: مركب قابل للاستخدام

نتيجة هذه المرحلة هي مادة مركبة على شكل صفائح – قماش النيوبرين. يجمع بين القلب العازل للمطاط مع الصفات الواقية والجمالية للمنسوجات المرققة.

المرحلة 3: التجميع – من القماش إلى المنتج النهائي

تتضمن المرحلة النهائية تحويل قماش النيوبرين المرقق إلى منتج محدد. غالبًا ما يشار إلى هذه العملية باسم (CMT) Cut, Make, and Trim (القطع، الصنع، والتشطيب).

قطع النماذج والتخطيط

يتم وضع صفائح النيوبرين المرققة وتقطيعها إلى أشكال لوحات محددة وفقًا لنمط تصميم المنتج. الدقة هنا أمر أساسي لضمان ملاءمة صحيحة.

بناء الدرزات

يتم تجميع الألواح المقطوعة معًا. بالنسبة للمنتجات عالية الأداء مثل بدلات الغوص، يتضمن ذلك مزيجًا من اللصق للحواف معًا أولاً، يليه خياطة عمياء خاصة لا تخترق النيوبرين بالكامل. تخلق هذه التقنية درزة قوية ومقاومة للماء.

اللمسات النهائية

أخيرًا، يتم إضافة مكونات مثل السحابات، والأختام، والأصفاد، والشعارات المطبوعة لإكمال المنتج. تضمن فحوصات مراقبة الجودة أن الدرزات آمنة وأن المنتج يلبي جميع المواصفات.

فهم سلسلة القيمة

شراء الإسفنج مقابل القماش

يمكن للشركة المصنعة اختيار شراء إسفنج النيوبرين الخام وإدارة عملية التقشير والترقيق داخليًا. يوفر هذا أقصى قدر من التحكم ولكنه يتطلب استثمارًا كبيرًا في الآلات.

بشكل أكثر شيوعًا، تشتري الشركات القماش المرقق شبه المصنع من موردين متخصصين، مما يسمح لها بالتركيز فقط على تجميع المنتج النهائي.

تأثير الترقيق

يعد اختيار القماش المرقق قرار تصميم حاسم. سيؤدي استخدام قماش جيرسي فائق التمدد إلى إنشاء بدلة غوص مرنة وعالية الأداء، بينما يمكن اختيار قماش أكثر متانة ومقاومة للتآكل لأحذية العمل أو المعدات الواقية.

لماذا جودة الدرزات أمر بالغ الأهمية

في مرحلة التجميع النهائية، تعد طريقة بناء الدرزات هي المكان الذي تنجح فيه العديد من المنتجات أو تفشل. ستؤدي الدرزة الملصقة أو المخيطة بشكل سيء إلى تسرب وتشويه الخصائص العازلة للنيوبرين، مما يجعل منتجًا مثل بدلة الغوص غير فعال.

كيف يؤثر هذا على تصميمك أو مصادرك

- إذا كان تركيزك الأساسي هو تصميم المنتج: ركز على المرحلة شبه المصنعة؛ ستحدد سماكة النيوبرين ونوع القماش المرقق الأداء الأساسي للمنتج الخاص بك وملمسه.

- إذا كان تركيزك الأساسي هو الحصول على منتج نهائي: قم بفحص التجميع النهائي بعناية، وخاصة بناء الدرزات وتفاصيل التشطيب، حيث أن هذا هو أفضل مؤشر على جودة التصنيع والمتانة.

- إذا كان تركيزك الأساسي هو التصنيع: قرارك الاستراتيجي الرئيسي هو ما إذا كنت ستشتري إسفنجًا خامًا للتحكم الكامل أو صفائح مرققة مسبقًا لتبسيط خط الإنتاج الخاص بك.

من خلال فهم هذه المراحل المتميزة، يمكنك اتخاذ قرارات أكثر استنارة بشأن مواصفات المواد واختيار الموردين وجودة المنتج.

جدول ملخص:

| المرحلة | العملية الرئيسية | النتيجة |

|---|---|---|

| 1. الأساس | إنتاج إسفنج/رغوة النيوبرين | مادة خام ذات خصائص عزل أساسية |

| 2. المادة الأساسية | التقشير والترقيق بالقماش (مثل النايلون) | ورقة قماش نيوبرين شبه مصنعة ومتنوعة |

| 3. التجميع | القطع، اللصق، الخياطة العمياء، إضافة المكونات | منتج نهائي (مثل بدلة الغوص، معدات واقية) |

هل أنت مستعد لتصنيع خط إنتاج النيوبرين الخاص بك؟

بصفتنا شركة مصنعة على نطاق واسع، تقدم 3515 دعمًا شاملاً عبر كل مرحلة من مراحل عملية تصنيع النيوبرين. نحن ننتج مجموعة كاملة من الأحذية ومجهزين للتعامل مع المشاريع المعقدة للموزعين وأصحاب العلامات التجارية والعملاء بالجملة. تضمن خبرتنا الترقيق عالي الجودة والقطع الدقيق وبناء الدرزات المتينة للحصول على منتجات نهائية فائقة.

اتصل بفريقنا اليوم لمناقشة احتياجاتك المحددة والحصول على عرض أسعار.

دليل مرئي

المنتجات ذات الصلة

- أحذية متعددة الاستخدامات متينة ذات نعل مطاطي متين للبيع بالجملة وتصنيع العلامات التجارية المخصصة

- أحذية رجال الأعمال الجلدية المريحة بالجملة مع نظام ربط الأربطة

- أحذية عمل قماشية متينة من قماش الكانفاس مع نعل مطاطي ذو عروة | الشركة المصنعة بالجملة

- حذاء رياضي خفيف الوزن يسمح بمرور الهواء مع قبضة مقاومة للرطوبة للبيع بالجملة والعلامة التجارية الخاصة

- أحذية الديربي المريحة المثقبة بالجملة | مصنع أحذية الديربي المخصصة

يسأل الناس أيضًا

- لماذا يعتبر لون الحذاء مهماً لأزياء العمل غير الرسمية؟ أتقن أسلوبك المهني

- كيف يؤثر أسلوب القيادة على اختيار أحذية الدراجات النارية؟ اعثر على ما يناسبك تمامًا من أجل السلامة والراحة

- ما الذي يجب مراعاته عند اختيار أحذية السحب؟ ضمان ملاءمة مثالية وأداء فائق

- لماذا تعتبر وحدة الاستحواذ المتزامن عالية الدقة أمرًا بالغ الأهمية؟ حسّن نية المشي وقلل زمن الاستجابة اليوم

- ما هو الدور الذي تلعبه منصة قياس ضغط أخمص القدمين عالية الدقة؟ افتح تدقيق صحة القدم بدقة

- ما هو الدور الأساسي للأحذية التجريبية الذكية في أبحاث السلالم؟ السلامة الدقيقة للبيئات الواقعية

- ما هو الغرض من دليل العناية بالأحذية؟ احمِ استثمارك وارتقِ بأسلوبك

- ما هي المزايا الفريدة التي يوفرها دمج المستشعرات في الأحذية المتخصصة؟ فتح بيانات دقيقة للصحة الميكانيكية الحيوية